ООО ” МИМ “

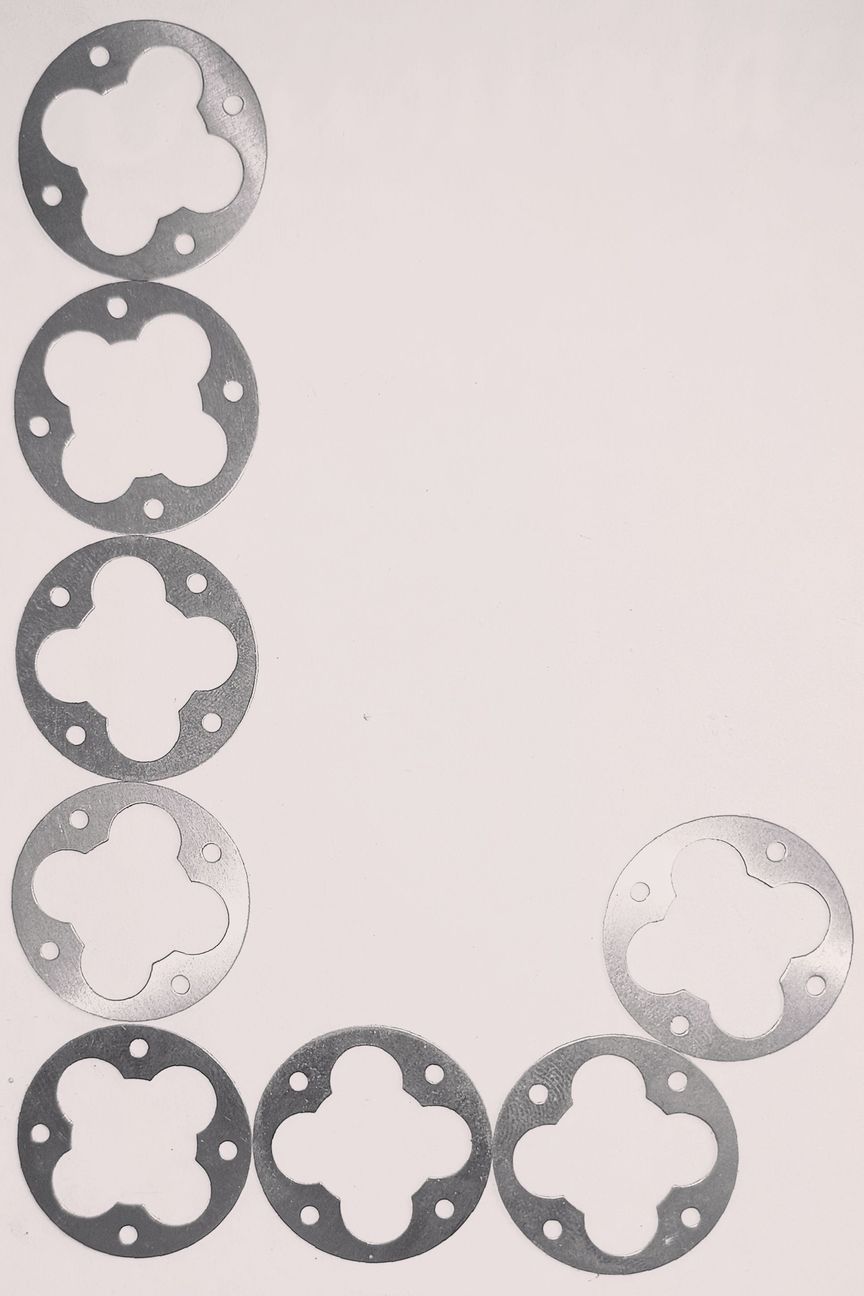

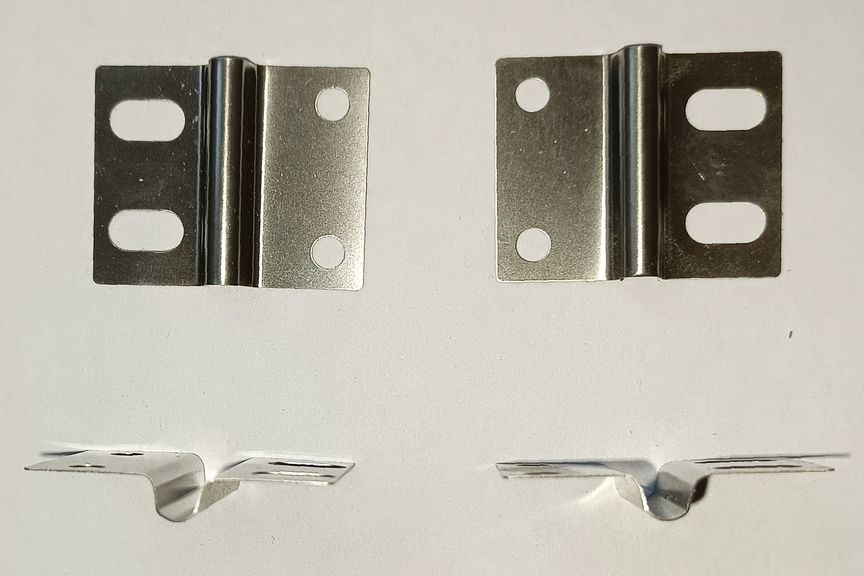

Холодная штамповка.

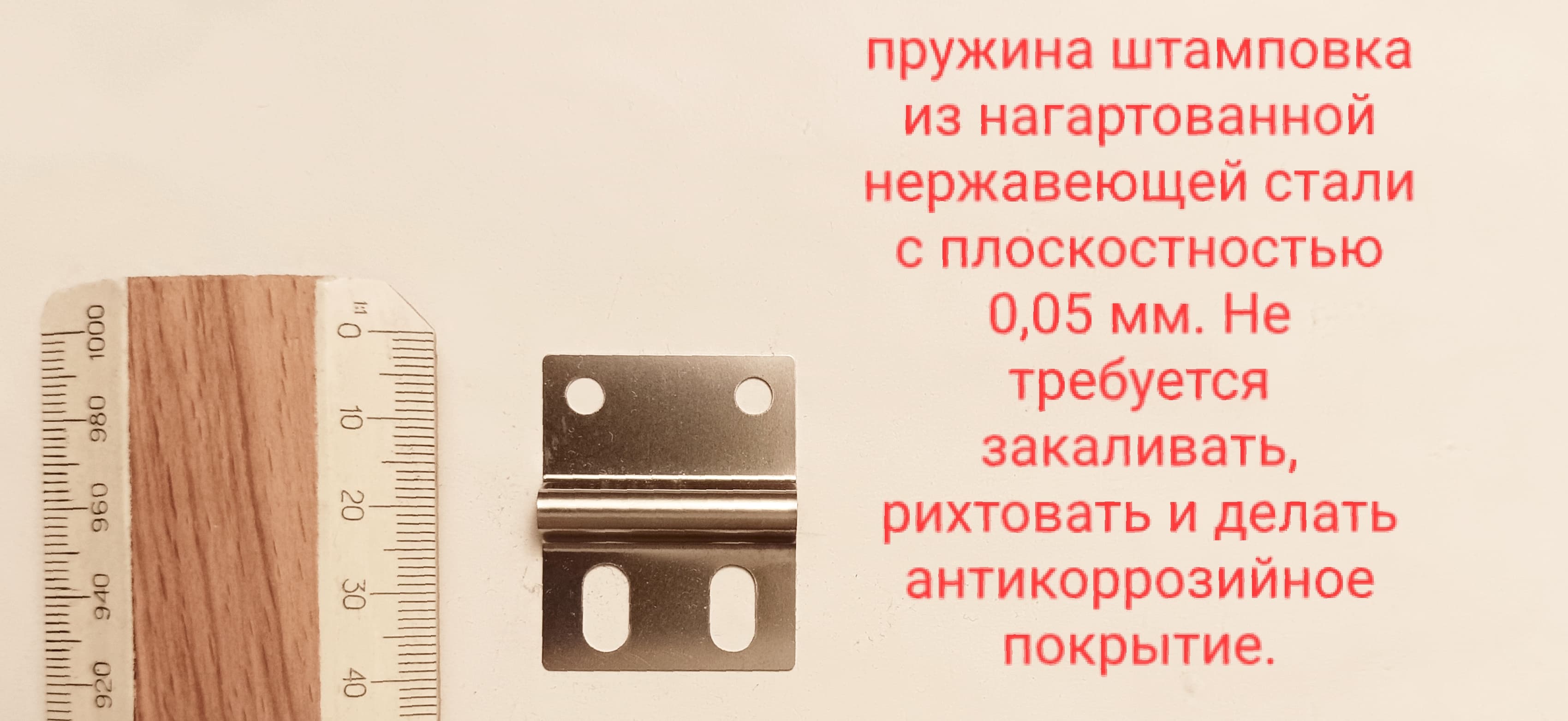

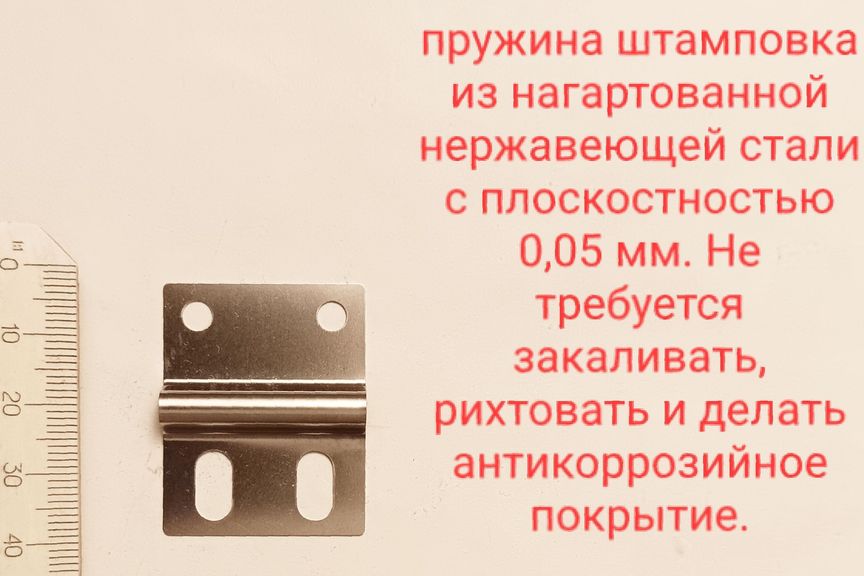

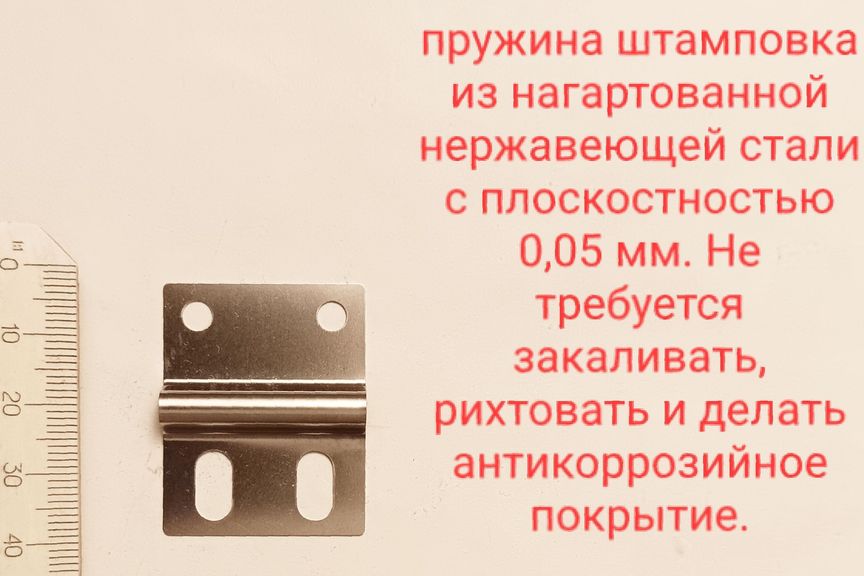

Например из нагартованной нержавеющей стали высокоточных плоских мембран.

Наши мембраны и пружины уже 4 года в количестве 100000 шт работают у потребителей без нареканий.

Преимущество изготовления нами мембран и пружин сразу из нагартованной нержавеющей стали заключается в том, что плоскостность полученная при штамповке не нарушается, так же полностью исключается склонность к трещинообразованию или так называемой закалочной хрупкости, в результате выжигания углерода по границам зёрен, как это было традиционно ранее при изготовлении данных изделий из пружинных углеродистых сталей 65Г и 60С2А после термообработки ( требовалась очистка от окалины, галтовка, травление и рихтовка, контроль на наличие трещин и закалочной ( отпускной ) хрупкости, никилерование и опять рихтовка ).

Циклическая стойкость изготавливаемых нами мембран и пружин, как минимум не отличается от стойкости мембран и пружин изготавливаемых ранее из пружинных углеродистых сталей 65Г и

60С2а, а в целом ряде случаев превосходит их за счёт наличия легирующих элементов Ni( отвечает за пластичность и обеспечивает увеличение количества циклических деформаций при эксплуатации пружин и мембран ) и Cr ( отвечает за твёрдость и пружинение ) и сохранения нагартованного, слоя демпфирующего положительные напряжения, возникающие при циклических изгибах и кручении, отсутствия термических напряжений, склонности к трещинообразованию и отпускной хрупкости.

Специальная конструкция наших штампов обеспечивает выполнение требований по обеспечению плоскостности, компенсации пружинения металла при гибке и вырубке.

ООО ” МИМ “

Холодная штамповка.

Например из нагартованной нержавеющей стали высокоточных плоских мембран.

Наши мембраны и пружины уже 4 года в количестве 100000 шт работают у потребителей без нареканий.

Преимущество изготовления нами мембран и пружин сразу из нагартованной нержавеющей стали заключается в том, что плоскостность полученная при штамповке не нарушается, так же полностью исключается склонность к трещинообразованию или так называемой закалочной хрупкости, в результате выжигания углерода по границам зёрен, как это было традиционно ранее при изготовлении данных изделий из пружинных углеродистых сталей 65Г и 60С2А после термообработки ( требовалась очистка от окалины, галтовка, травление и рихтовка, контроль на наличие трещин и закалочной ( отпускной ) хрупкости, никилерование и опять рихтовка ).

Циклическая стойкость изготавливаемых нами мембран и пружин, как минимум не отличается от стойкости мембран и пружин изготавливаемых ранее из пружинных углеродистых сталей 65Г и

60С2а, а в целом ряде случаев превосходит их за счёт наличия легирующих элементов Ni( отвечает за пластичность и обеспечивает увеличение количества циклических деформаций при эксплуатации пружин и мембран ) и Cr ( отвечает за твёрдость и пружинение ) и сохранения нагартованного, слоя демпфирующего положительные напряжения, возникающие при циклических изгибах и кручении, отсутствия термических напряжений, склонности к трещинообразованию и отпускной хрупкости.

Специальная конструкция наших штампов обеспечивает выполнение требований по обеспечению плоскостности, компенсации пружинения металла при гибке и вырубке.

ООО ” МИМ “

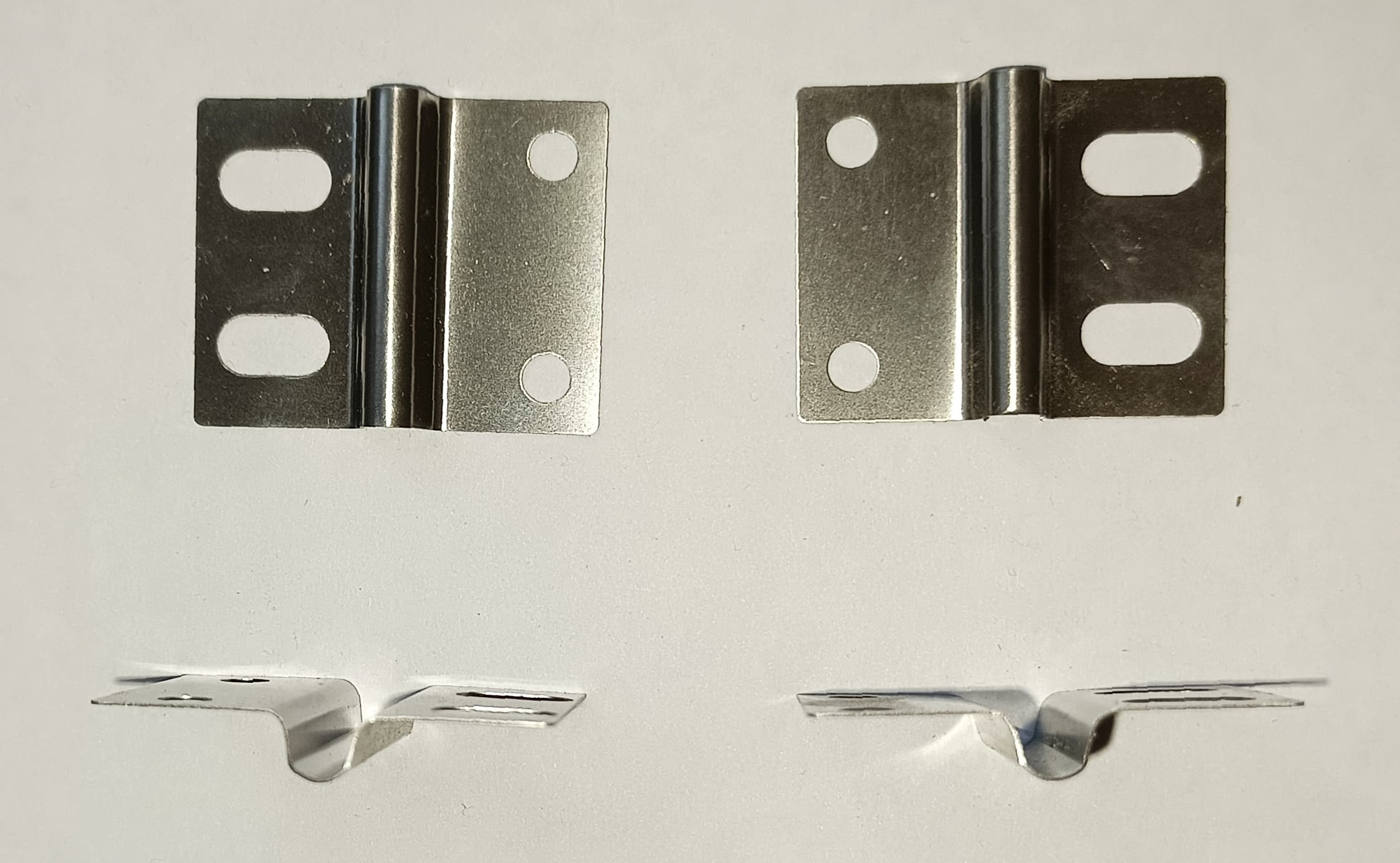

Холодная штамповка.Например из нагартованной нержавеющей стали высокоточных плоских пружин.

Наши мембраны и пружины уже 4 года в количестве 100000 шт работают у потребителей без нареканий.

Преимущество изготовления нами мембран и пружин сразу из нагартованной нержавеющей стали заключается в том, что плоскостность полученная при штамповке не нарушается, так же полностью исключается склонность к трещинообразованию или так называемой закалочной хрупкости, в результате выжигания углерода по границам зёрен, как это было традиционно ранее при изготовлении данных изделий из пружинных углеродистых сталей 65Г и 60С2А после термообработки ( требовалась очистка от окалины, галтовка, травление и рихтовка, контроль на наличие трещин и закалочной ( отпускной ) хрупкости, никилерование и опять рихтовка ).

Циклическая стойкость изготавливаемых нами мембран и пружин, как минимум не отличается от стойкости мембран и пружин изготавливаемых ранее из пружинных углеродистых сталей 65Г и

60С2а, а в целом ряде случаев превосходит их за счёт наличия легирующих элементов Ni( отвечает за пластичность и обеспечивает увеличение количества циклических деформаций при эксплуатации пружин и мембран ) и Cr ( отвечает за твёрдость и пружинение ) и сохранения нагартованного, слоя демпфирующего положительные напряжения, возникающие при циклических изгибах и кручении, отсутствия термических напряжений, склонности к трещинообразованию и отпускной хрупкости.

Специальная конструкция наших штампов обеспечивает выполнение требований по обеспечению плоскостности, компенсации пружинения металла при гибке и вырубке.

Наши мембраны и пружины уже 4 года в количестве 100000 шт работают у потребителей без нареканий.

Преимущество изготовления нами мембран и пружин сразу из нагартованной нержавеющей стали заключается в том, что плоскостность полученная при штамповке не нарушается, так же полностью исключается склонность к трещинообразованию или так называемой закалочной хрупкости, в результате выжигания углерода по границам зёрен, как это было традиционно ранее при изготовлении данных изделий из пружинных углеродистых сталей 65Г и 60С2А после термообработки ( требовалась очистка от окалины, галтовка, травление и рихтовка, контроль на наличие трещин и закалочной ( отпускной ) хрупкости, никилерование и опять рихтовка ).

Циклическая стойкость изготавливаемых нами мембран и пружин, как минимум не отличается от стойкости мембран и пружин изготавливаемых ранее из пружинных углеродистых сталей 65Г и

60С2а, а в целом ряде случаев превосходит их за счёт наличия легирующих элементов Ni( отвечает за пластичность и обеспечивает увеличение количества циклических деформаций при эксплуатации пружин и мембран ) и Cr ( отвечает за твёрдость и пружинение ) и сохранения нагартованного, слоя демпфирующего положительные напряжения, возникающие при циклических изгибах и кручении, отсутствия термических напряжений, склонности к трещинообразованию и отпускной хрупкости.

Специальная конструкция наших штампов обеспечивает выполнение требований по обеспечению плоскостности, компенсации пружинения металла при гибке и вырубке.

ООО ” МИМ “

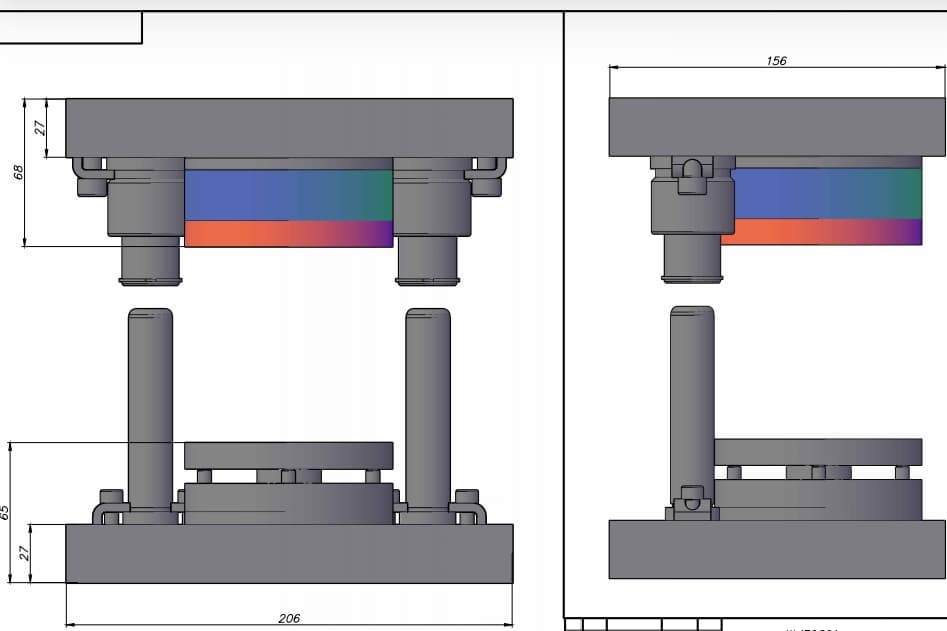

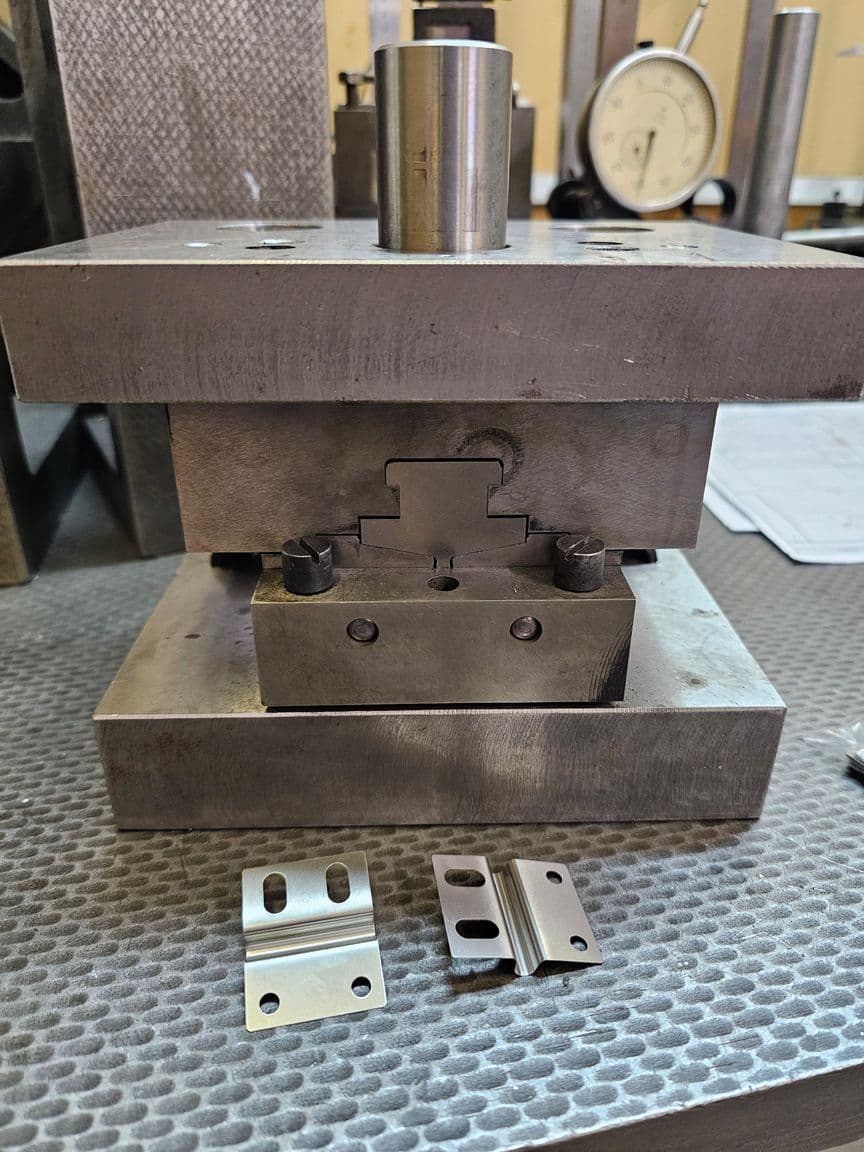

Штампы изготовление и проектирование 1

ООО ” МИМ “

Штампы изготовление и проектирование 1

Если у потенциального Заказчика нет штампов для его изделия, или его оснастка требует ремонта, в т. ч. в процессе эксплуатации Мы можем спроектировать и изготовить новые, обеспечив : 1. Технические требования изделия согласно чертежа Заказчика.2. Максимальную производительность изготовленных штампов для выпуска деталей согласно чертежа Заказчика.3. Высокую стойкость штампов, исполнительные элементы которых изготавливаются из инструментальной стали Х12М.4. Отремонтировать готовую штамповую оснастку Заказчика, в случае необходимости. Высокие точность, работоспособность и производительность изготавливаемых нами штампов обеспечивается : 1. Конструкторской разработкой с учётом технического задания Заказчика.2. Соблюдением технологии металлообработки и термообработки изготавливаемых штампов, в соответствии с техническими требованиями в каждом конкретном случае.3. Длительный цикл эксплуатации,точность, работоспособность и производительность, изготавливаемых штампов, обеспечивается использованием нами высокоточного производительного оборудования на стадии изготовления, сборки и испытания штампов.

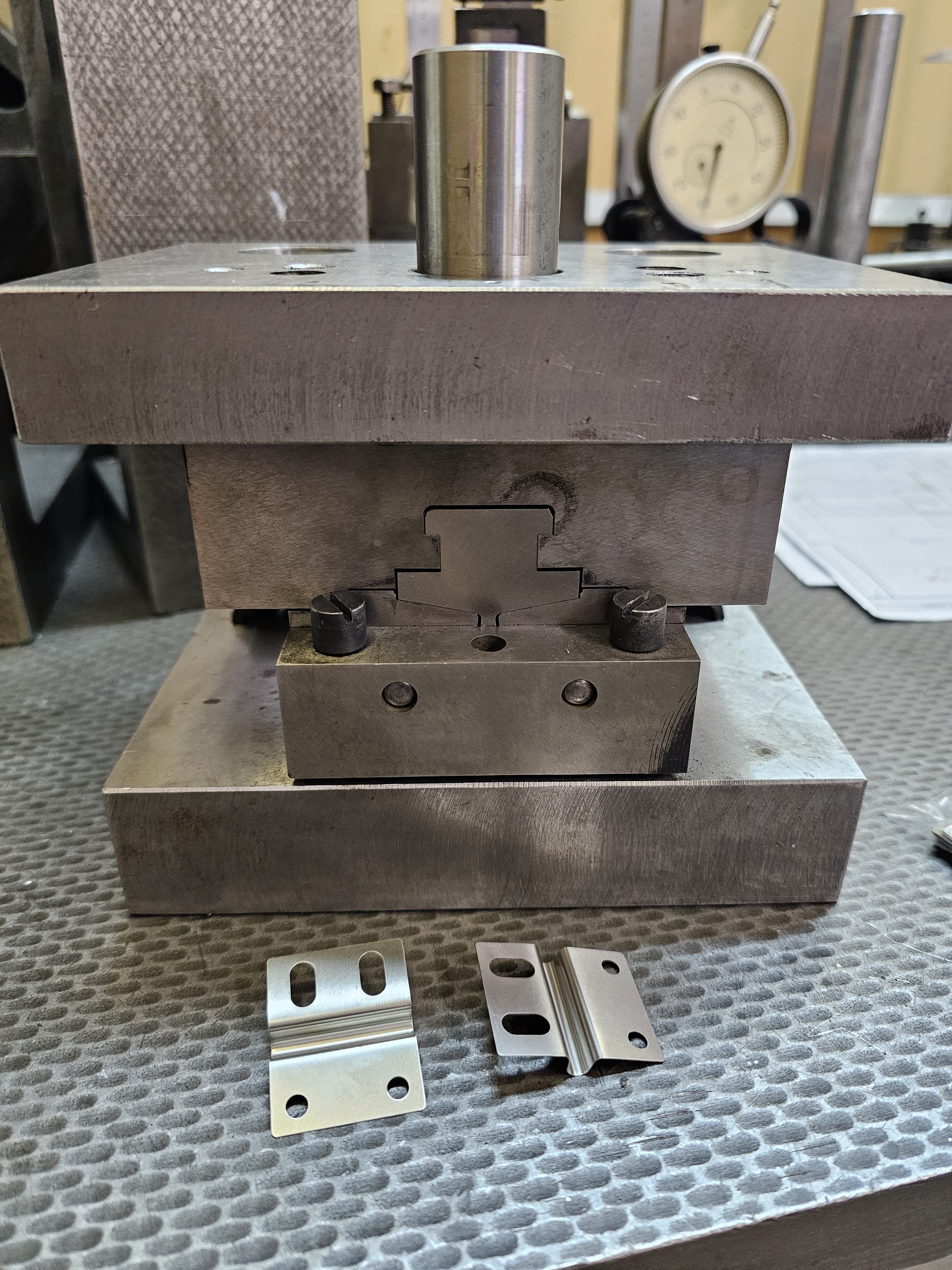

На фото, в качестве примера, представлен гибочный штамп, для изготовления пружин из нагартованной нержавеющей стали, с устранением остаточных деформаций после гибки, и обеспечения плоскостности 0,05 мм у готового изделия.

ООО ” МИМ “

Штампы изготовление и проектирование 2

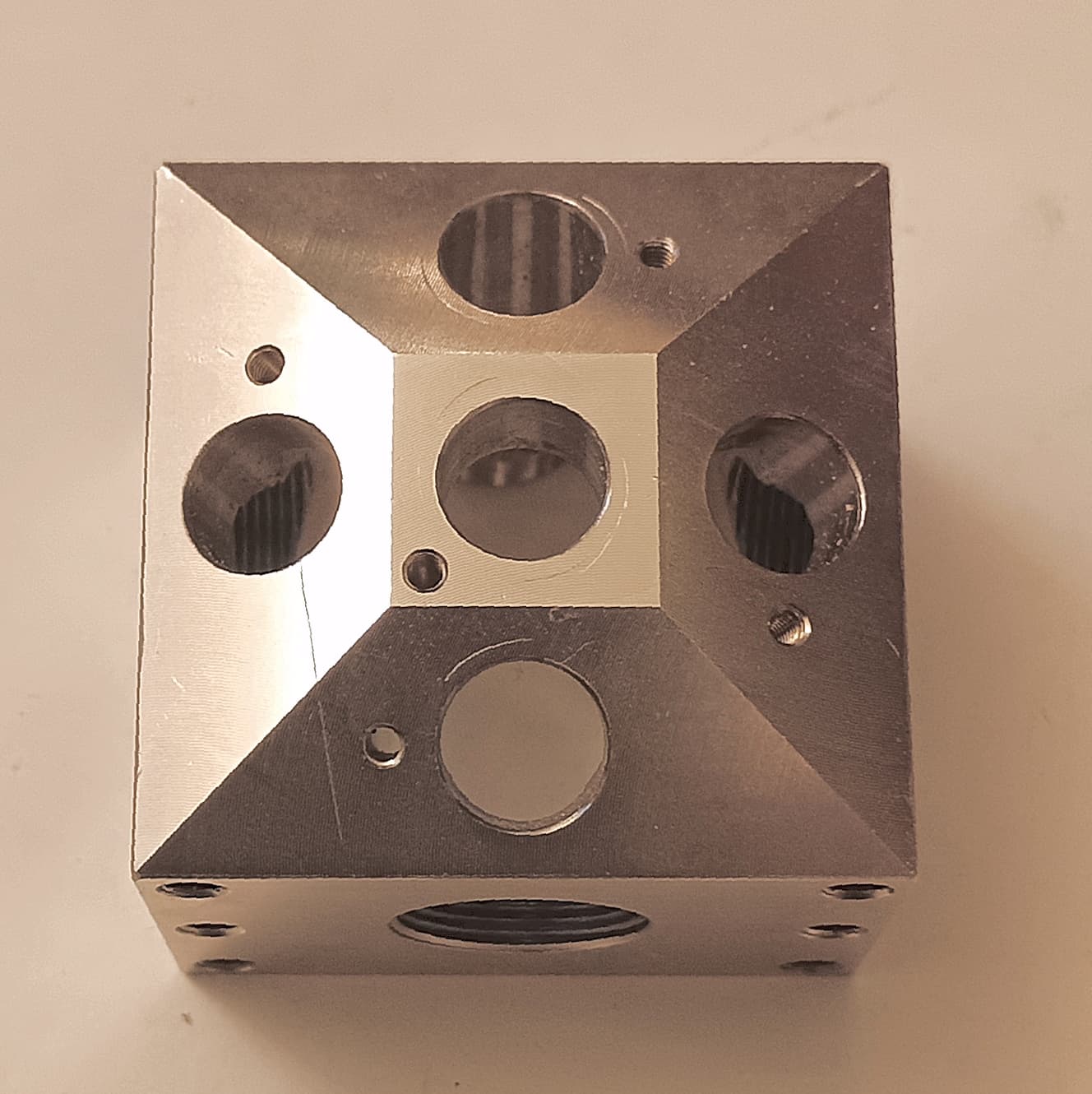

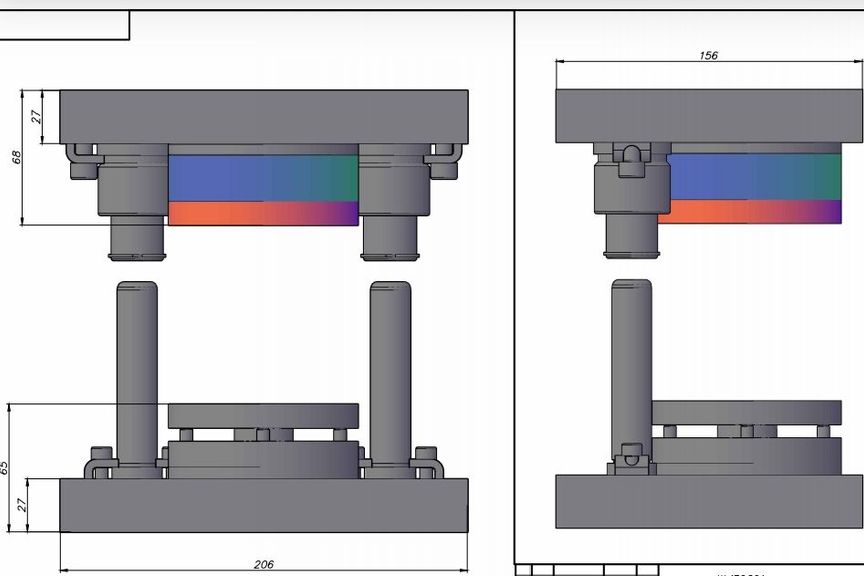

На фото, в качестве примера, представлена разработанная конструкция высокоточного компаундного вырубного штампа, для изготовления мембран из нагартованной нержавеющей стали t=0,3 мм, предотвращающая деформацию деталей и улучшающая их плоскостность в процессе штамповки, с целью обеспечения плоскостности 0,05 мм у готового изделия.

ООО ” МИМ “

Штампы изготовление и проектирование 2

На фото, в качестве примера, представлена разработанная конструкция высокоточного компаундного вырубного штампа, для изготовления мембран из нагартованной нержавеющей стали t=0,3 мм, предотвращающая деформацию деталей и улучшающая их плоскостность в процессе штамповки, с целью обеспечения плоскостности 0,05 мм у готового изделия.

ООО ” МИМ “

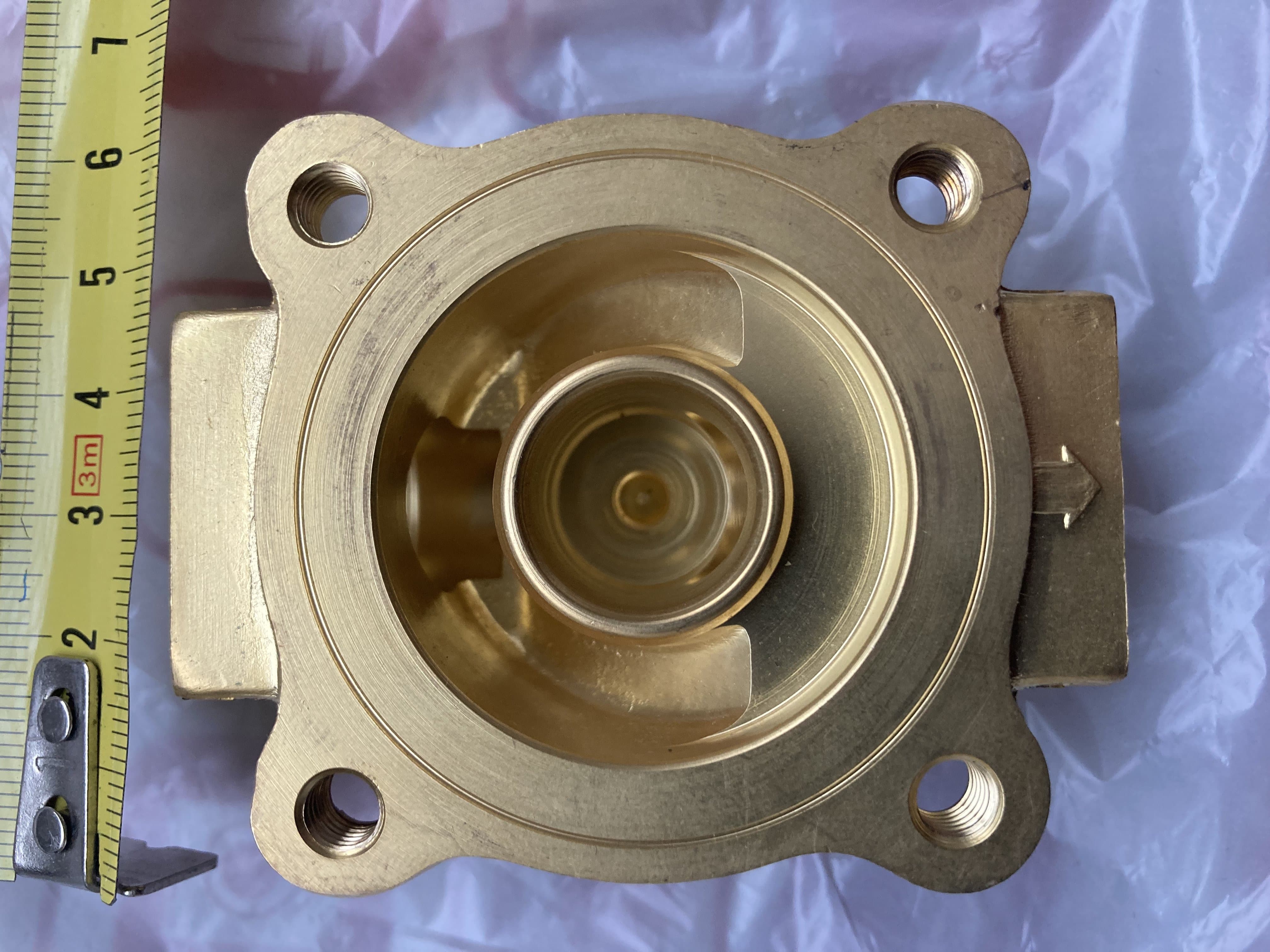

Горячее прессование из ЛС59, Л63, Cu, Br, Al.

Горячее прессование это технологический процесс получения готового изделия за счёт пластической деформации предварительно нагретой в печи заготовки в процессе штамповки.

Преимущества метода горячего прессования заключаются в следующем :

1. Не требуется дополнительная механическая обработка поверхностей к которым не предъявляются повышенные технологические требования для обеспечения контакта с сопрягаемыми деталями.

2. Высокая чистота поверхности обеспечивается чистотой поверхности штампа и зависит от свойств штампуемого материала.

3. Минимальных технологических припусках, порядка 2-3 мм, по всем сложным поверхностям для высокоточной механической обработки, в местах сопрягаемых с другими деталями, требующими высокий квалитет обработки, и обеспечения пятна контакта( например седла клапана в корпусе соленоида ).

4. Экономия металла.

5. Экономия машинного времени.

6. Повышение производительности.

7. Экономия подготовительного времени.

8. Сохранения работоспособности и точности металлорежущего оборудования за счёт минимизации площади необходимой обработки поверхностей и минимизации припуска оставляемого для чистовой обработки.

9. Формирование одновременно в процессе штамповки различных знаков, указателей и клейм на поверхности изделий с целью их дальнейшей эксплуатации ( как пример стрелка направления потока на корпусе соленоида ) и идентификации ( как пример цифра 01( клеймо ) на корпусе соленоида ).

10. Получение сложных поверхностей получение которых как механически, так и другими методами крайне затруднено или экономически не целесообразно ( например переход входящих и исходящих потоков , тем более с минимальной турбулентностью, через седло клапана).

11. Получение сложных пространственных структур при минимизации массы самой исходной заготовки подвергаемой нагреву перед горячей штамповкой. Например для штамповки корпуса соленоида закладывалась заготовка ЛС59 диаметром 38 мм и длиной 38 мм.

12. Для горячей прессовки деталей к которым не предъявляются повышенные механические требования ( высокое давление и т. д. ) могут использоваться отходы в виде стружки соответствующего металла.

13. Изготовление штампа для горячего прессования обходится дешевле технологического процесса литья по выплавляемым моделям.

Т. к. изготовление заготовок по выплавляемой модели подразумевает :

а. Изготовление модели или формы

б. изготовление ( набивку ) выплавляемых моделей в форме

в. формирование оболочки вокруг выплавляемой модели

г. временные затраты на высыхание оболочки

д. вытапливание модели из формы оболочки и связанные с этим временные и энергетические затраты

е. нагрев металла до температуры плавления которая существенно выше температуры пластической деформации ( как в случае горячего прессования ) и связанные с этим временные и энергетические затраты

ж. временные затраты на заливку металла в оболочки

з. Временные затраты на остывание оболочек с залитыми заготовками

и. Извлечение заготовок деталей из оболочек

к. утилизация оболочек

л. Зачистка заготовок и отсечение литниковых систем

м. дефектация литых заготовок на наличие внутренних и наружных полостей, волосовин и не проливов

н. увеличение временных и энергетических затрат одновременно приводит к повышению трудоёмкости изготовления деталей по выплавляемым моделям, увеличения фонда заработной платы, необходимости увеличения количества людских высококвалифицированных ресурсов

о. нанесение повышенного экологического вреда

п. пристальное внимание и проверки экологических, пожарных служб, инспекции по охране труда

р. выделение значительных отдельных площадей для организации литейного производства.

14. Изготовление штампа для горячего прессования быстрее и обходится дешевле изготовления пресс-формы для изготовления деталей технологическим методом литья под давлением ( намного сложнее её конструкция и доводка, наладка и запуск, обслуживание как самой пресс---формы, так и дорогостоящих автоматов литья под давлением и их обслуживание, эксплуатация, энергетические, площадные и людские затарты) из литьевых сплавов. Не все марки материалов которые можно прессовать горячей прессовкой можно лить под давлением.

Всё изложенное выше с п. 1 по 12, п. 13 ( с а. по р. -- 16 букв алфавита из 33 ) и п. 14 свидетельствует о явной технологической целесообразности, высокой производительности, снижении трудоёмкости и экономической эффектифности метода горячего прессования металлов в сравнении с механической обработкой, литьём металла по выплавляемым моделям, литьём в землю ( кокиль ), литьём металла под давлением.

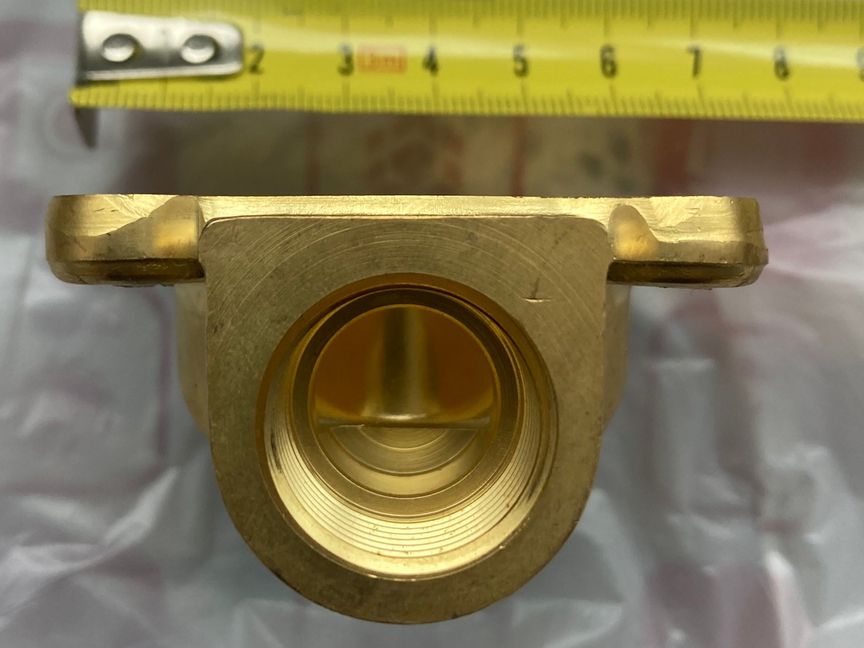

Горячее прессование из ЛС59, Л63, Cu, Br, Al.Корпус соленоида вид сбоку. Габарит 80 мм.Исходная заготовка для прессования диаметром 38 мм, L=38 мм. Материал ЛС59.

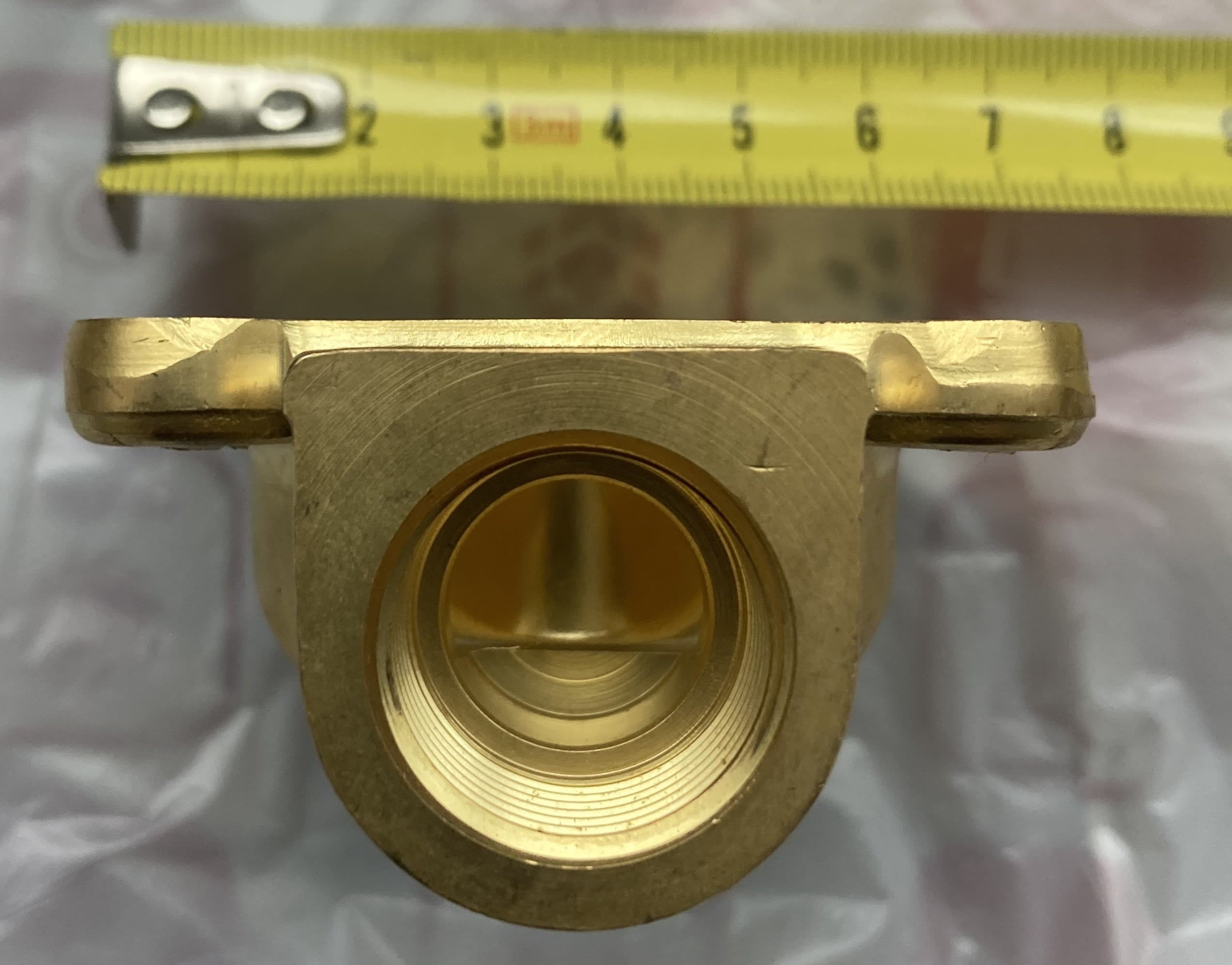

Горячее прессование из ЛС59, Л63, Cu, Br, Al.

Корпус соленоида вид снизу. При горячем прессовании одновременно сформированы форма требуемой детали ( заготовки ) и цифра 01( клеймо ) на корпусе соленоида Габарит 80 мм.

Исходная заготовка для прессования диаметром 38 мм, L=38 мм. Материал ЛС59.

ООО ” МИМ “

Глубокая вытяжка деталей из листового металла

Глубокая вытяжка это технологический процесс вытяжки листового металла в штампах на гидравлических прессах глубокой вытяжки для придания изделиям требуемой формы.Преимущество глубокой вытяжки заключается в том что :1. Сокращается расход металла для изготовления тонкостенных деталей, по сравнению с изготовле-нием из цельных заготовок методом механической обработки.2. Отпадает необходимость аргонодуговой или полуавтоматической сварки в среде защитных газов, по сравнению с корпусами деталей получаемых гибкой из листа.3. Глубокая вытяжка обеспечивает гарантированную герметичность изготавливаемых корпусов и повышение механических свойств за счёт пластической деформации. 4. После глубокой вытяжки отсутствуют сварные швы, таким образом отпадает необходимость в их зачистке, которая часто приводит к ослаблению гнутых деталей при наличии технического требования зачистки сварных швов под ноль.5. Отсутствие сварных швов при глубокой вытяжке исключает отклонение за пределы допусков размеров изделий, вследствие отсутствия сварочных напряжений.6. Отсутствие необходимости в зачистке сварных швов после глубокой вытяжки экономит временные трудозатраты и позволяет тиражировать изделия с высокой эффективностью.7. При глубокой вытяжке отпадает необходимость в расходах на закупку абразивных материалов и амортизацию электроинструмента.8. При глубокой вытяжке не наносится экологический вред окружающей среде и здоровью рабочих предприятия -- за счёт не использования абразивных материалов. 9. Глубокая вытяжка обеспечивает гарантированную точность, и повторяемость в серии, размеров изготов-ленных деталей.

фото 1пример . Стакан( корпус магнитной катушки соленоида ) диаметр 60х58х45х1 мм глубокая вытяжка из листа. Материал АМГ 2М.

фото 2 пример. Стакан( корпус датчика ) диаметр 60х58х45х1 мм глубокая вытяжка из листа. Материал АМГ 2М.

Адрес

г. Санкт-Петербург, ул. Бабушкина д. 64

Контакты

+7-921-348-56-61

+7-921-348-56-61 whatsApp

Заказывая изделия и услуги в ООО ” МИМ “ Вы ускоряете выпуск и увеличиваете объём продаж своей продукции.Не заказывая изделия и услуги в ООО ” МИМ “ -- просто проконсультируйтесь по технологическим вопросам.

mimmetallobrabotka@mail.ruhttps://mimmetallobrabotka.tb.ru/

mimmetallobrabotka@mail.ru

https://mimmetallobrabotka.tb.ru/